Đối với một công ty thực phẩm, đồ uống, mỹ phẩm hoặc dược phẩm hoặc bất kỳ công ty nào khác sản xuất sản phẩm sẽ được tiêu thụ trực tiếp hoặc sử dụng bởi con người, các quy trình phải được xem xét kỹ lưỡng về độ sạch, ô nhiễm, vệ sinh và chất lượng.

Vì lý do này, các công ty này có một nhiệm vụ đặc biệt khó khăn khi nói đến bôi trơn - không chỉ là nhiệm vụ bôi trơn một cách chính xác mà còn xác định loại dầu nhờn nào sử dụng và ở đâu.

Hiệu suất bôi trơn cấp thực phẩm

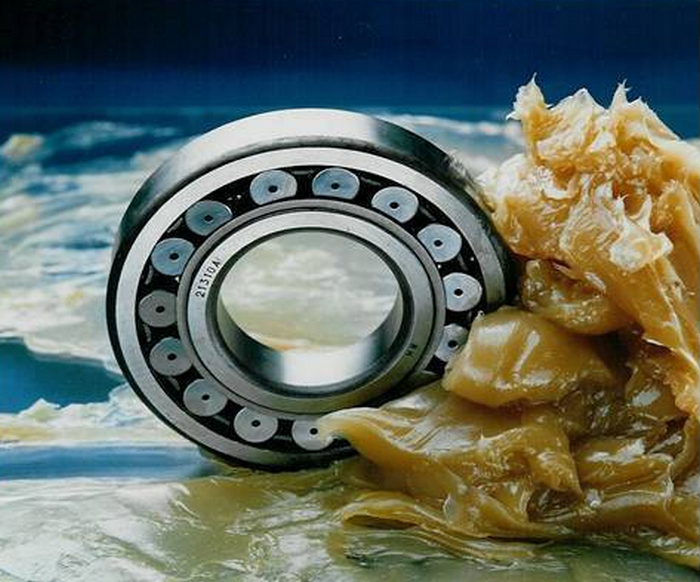

Như với bất kỳ chất bôi trơn nào, các chất bôi trơn cấp thực phẩm phải đáp ứng nhu cầu bôi trơn thích hợp. Điều đó có nghĩa là chất bôi trơn phải cung cấp sự phân tách bề mặt kim loại sang kim loại, chứa các đặc tính hiệu suất như chống mài mòn (AW) và các chất ức chế oxy hóa và rỉ sét và sử dụng bất kỳ đặc tính hiệu suất nào khác và phân loại dầu gốc mà ứng dụng yêu cầu.

Ngoài các nhu cầu điển hình này, các chất bôi trơn cấp thực phẩm cũng phải chịu được một loạt các vấn đề ô nhiễm. Ví dụ, trong một nhà máy chế biến thịt, thiết bị phải chịu một lượng lớn hơi nước và áp lực cao làm sạch nước ăn da.

Các chất bôi trơn trong các loại thiết bị này phải chịu được khả năng xả nước cũng như giúp kiểm soát sự hình thành rỉ sét trong vòng bi và hộp số.

Một yêu cầu khác của chất bôi trơn cấp thực phẩm là nhu cầu của họ để chịu được các chất gây ô nhiễm (như đường, bụi, hóa chất, vv) xảy ra như là kết quả trực tiếp của quá trình sản xuất.

Trong khi hầu hết các cơ sở yêu cầu chất bôi trơn cấp thực phẩm đều tận tâm về hoạt động và điều kiện của thiết bị, thì sự rò rỉ chất bôi trơn xảy ra. Rò rỉ có thể gây ra một lượng thời gian chết nghiêm trọng, từ việc chứa rò rỉ đến tài liệu để làm sạch.

Thực phẩm cấp lubes được thực hiện và cần thiết để được tasteless, không mùi và sinh lý trơ. Những tính chất này làm giảm đáng kể mức độ nguy hiểm mà chất bôi trơn có trong sản phẩm.

Các chất bôi trơn cấp thực phẩm cũng có thể chịu được và ngăn chặn sự phát triển của nấm, vi khuẩn và các tác nhân gây bệnh khác. Sự hình thành vi khuẩn rất có thể trong môi trường ẩm ướt của các nhà máy chế biến thịt. Nhiễm vi khuẩn là một yếu tố quan trọng khác để xem xét và kiểm soát trong ngành công nghiệp thực phẩm và nước giải khát.

Phân loại chất bôi trơn

Trong lịch sử, Bộ Nông nghiệp Hoa Kỳ (USDA) và Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) chịu trách nhiệm biên soạn, xác định và viết các tiêu chuẩn và phân loại cho các loại dầu nhờn cấp thực phẩm.

Vào tháng 2 năm 1998, USDA đã thay đổi cách các nhà sản xuất đánh giá và tổ chức việc sử dụng dầu nhờn cấp thực phẩm. Nó cho phép các nhà sản xuất đánh giá từng điểm trong sản xuất và xác định giới hạn tới hạn của nó đối với nguy cơ ô nhiễm, trong đó bảo đảm quyết định sử dụng chất bôi trơn cấp thực phẩm hoặc phi thực phẩm. Điều này dẫn đường cho sự phát triển của chương trình Phân tích mối nguy và Điểm kiểm soát tới hạn (HACCP).

Phân loại chất bôi trơn cấp thực phẩm chính hiện nay là:

H1: Chất bôi trơn được sử dụng trong môi trường chế biến thực phẩm, nơi có khả năng tiếp xúc với thực phẩm ngẫu nhiên.

H2: Chất bôi trơn không chứa thực phẩm được sử dụng trên các thiết bị và các bộ phận máy ở những nơi không có khả năng tiếp xúc.

H3: Dầu nhờn thực phẩm, dầu ăn thông thường, được sử dụng để ngăn rỉ sét trên móc, xe đẩy và các thiết bị tương tự.

21.CFR 178.3570: phác thảo các thành phần cho phép để sản xuất chất bôi trơn H1

21.CFR 178.3620: Dầu khoáng trắng như một thành phần của các sản phẩm phi thực phẩm dùng để tiếp xúc với thực phẩm

21.CFR 172.878: Dầu khoáng USP tiếp xúc trực tiếp với thực phẩm

21.CFR 172.882: Hydrocacbon iso-parafin tổng hợp

21.CFR 182: Các chất thường được công nhận là an toàn

Để các chất bôi trơn cấp thực phẩm được phân loại theo một trong ba loại này, chúng phải tuân thủ một số mã nhất định trong Tiêu đề của FDA 21. Các mã này quy định và phê duyệt những thành phần nào có thể được sử dụng trong một loại chất bôi trơn cấp thực phẩm cụ thể. tiếp xúc. Các mẫu của mã Tiêu đề FDA 21 là:

21.CFR 178.3570: phác thảo các thành phần cho phép để sản xuất chất bôi trơn H1

21.CFR 178.3620: Dầu khoáng trắng như một thành phần của các sản phẩm phi thực phẩm dùng để tiếp xúc với thực phẩm

21.CFR 172.878: Dầu khoáng USP tiếp xúc trực tiếp với thực phẩm

21.CFR 172.882: Hydrocacbon iso-parafin tổng hợp

21.CFR 182: Các chất thường được công nhận là an toàn

Mặc dù chất bôi trơn cấp thực phẩm được phân loại H1 được thực hiện với hệ tư tưởng về tiếp xúc ngẫu nhiên với thực phẩm, ô nhiễm chất bôi trơn được phép của FDA là 10 phần triệu.

Các nguy cơ và kiểm soát ô nhiễm thực phẩm

Với một cuộc chiến đang diễn ra giữa sản xuất, chất lượng và an toàn thực phẩm, hầu hết các cơ sở sản xuất đã thực hiện một số loại quy trình nhận dạng để sử dụng chất bôi trơn cấp thực phẩm, nhưng nó thường thiếu toàn diện.

Trong những năm 1960, Cơ quan Hàng không và Vũ trụ Quốc gia Hoa Kỳ (NASA) đã phát triển một chương trình chiến lược áp dụng các kỹ thuật kiểm tra truyền thống với hệ thống an toàn thực phẩm dựa trên khoa học.

Chương trình sử dụng một phương pháp chủ động và phòng ngừa để xác định rủi ro bằng cách kiểm tra và kiểm tra bất kỳ điểm sản xuất nào, hoặc “điểm kiểm soát quan trọng”, đối với rủi ro ô nhiễm thực phẩm. Đây được gọi là chương trình Phân tích mối nguy và Điểm kiểm soát tới hạn (HACCP). HACCP có thể được thực hiện thông qua toàn bộ quá trình sản xuất, sản xuất để đóng gói.

HACCP đã thành công trong việc theo dõi và kiểm soát rủi ro ô nhiễm ngành công nghiệp thực phẩm và đồ uống, và hiện đang được sử dụng trong ngành công nghiệp mỹ phẩm và dược phẩm. Tại Hoa Kỳ, HACCP tuân thủ và được điều chỉnh bởi 21.CFR 120/123. Bảy nguyên tắc giúp hướng dẫn các công ty phát triển và thực hiện một chương trình HACCP thành công. Họ đang:

Nguyên tắc 1: Tiến hành phân tích mối nguy. Thực vật xác định các mối nguy hiểm về an toàn thực phẩm và xác định các biện pháp phòng ngừa mà nhà máy có thể áp dụng để kiểm soát các mối nguy này.

Nguyên tắc 2: Xác định các điểm kiểm soát quan trọng. Điểm kiểm soát quan trọng (CCP) là một điểm, bước hoặc quy trình trong quy trình thực phẩm mà tại đó kiểm soát có thể được áp dụng. Kết quả là, một nguy cơ về an toàn thực phẩm có thể được ngăn chặn, loại bỏ hoặc giảm xuống mức chấp nhận được. Nguy cơ về an toàn thực phẩm là bất kỳ tài sản sinh học, hóa học hoặc vật lý nào có thể làm cho thực phẩm không an toàn cho người.

Nguyên tắc 3: Thiết lập các giới hạn tới hạn cho mỗi điểm kiểm soát tới hạn. Giới hạn tới hạn là giá trị tối đa hoặc tối thiểu mà một mối nguy vật lý, sinh học hoặc hóa học phải được kiểm soát tại ĐCSTQ để ngăn chặn, loại bỏ hoặc giảm xuống mức chấp nhận được.

Nguyên tắc 4: Thiết lập các yêu cầu giám sát của ĐCSTQ. Các hoạt động giám sát là cần thiết để đảm bảo rằng quá trình này được kiểm soát tại mỗi CCP. Dịch vụ kiểm tra và an toàn thực phẩm của USDA (FSIS) yêu cầu mỗi quy trình giám sát và tần suất giám sát của nó được liệt kê trong kế hoạch HACCP.

Nguyên tắc 5: Thiết lập các hành động khắc phục. Những hành động này được thực hiện khi giám sát cho thấy độ lệch so với giới hạn tới hạn đã thiết lập. Quy tắc cuối cùng yêu cầu kế hoạch HACCP của nhà máy để xác định các biện pháp khắc phục cần thực hiện nếu không đạt được giới hạn tới hạn. Các hành động khắc phục nhằm đảm bảo rằng không có sản phẩm nào xâm nhập thương mại gây hại cho sức khỏe hoặc bị tạp nhiễm do kết quả của độ lệch.

Nguyên tắc 6: Thiết lập quy trình lưu giữ hồ sơ. Quy định HACCP yêu cầu tất cả các nhà máy duy trì một số tài liệu nhất định, bao gồm phân tích nguy cơ và kế hoạch HACCP được viết và hồ sơ tài liệu về giám sát các CCP, giới hạn tới hạn, hoạt động xác minh và xử lý độ lệch xử lý.

Nguyên tắc 7: Thiết lập các quy trình để đảm bảo hệ thống HACCP hoạt động như dự định. Việc xác nhận đảm bảo rằng các kế hoạch thực hiện những gì chúng được thiết kế để làm; có nghĩa là họ thành công trong việc đảm bảo sản xuất sản phẩm an toàn. Các nhà máy được yêu cầu xác nhận các kế hoạch HACCP của riêng họ. FSIS không phê duyệt các kế hoạch HACCP trước nhưng đánh giá chúng phù hợp với quy tắc cuối cùng.

Việc xác minh đảm bảo kế hoạch HACCP đầy đủ (hoạt động như dự định). Các thủ tục xác minh có thể bao gồm các hoạt động như xem xét các kế hoạch HACCP, hồ sơ của ĐCSTQ, các giới hạn tới hạn, và phân tích và lấy mẫu vi sinh vật. FSIS yêu cầu rằng kế hoạch HACCP bao gồm các nhiệm vụ xác minh được thực hiện bởi nhân viên nhà máy. Thanh tra của FSIS cũng thực hiện các nhiệm vụ xác minh. Cả FSIS và ngành đều thực hiện thử nghiệm vi khuẩn là một trong một số hoạt động xác minh. Xác nhận là quá trình tìm kiếm bằng chứng về tính chính xác của hệ thống HACCP.

Bảy nguyên tắc HACCP được bao gồm trong tiêu chuẩn ISO 22000, một hệ thống quản lý rủi ro theo từng ngành cụ thể đối với bất kỳ loại chế biến và tiếp thị thực phẩm nào. Nó có thể được kết hợp chặt chẽ với một hệ thống quản lý chất lượng.

Làm thế nào để đạt được thành công HACCP

Để tạo một chương trình HACCP thành công, hãy xem xét tất cả các nhiệm vụ liên quan đến chất lượng và sản xuất khác. Một chương trình bôi trơn thích hợp và thành công nên nằm ở đầu danh sách. Để xác định thành công các điểm quan trọng, hãy xem xét môi trường và quy trình sản xuất và tất cả các yêu cầu bôi trơn của thiết bị.

Quy trình sản xuất phơi bày các sản phẩm thực phẩm và đồ uống cho các thiết bị yêu cầu bôi trơn phù hợp để hoạt động ở hiệu suất và độ tin cậy tối ưu. Tiếp xúc này làm tăng khả năng nhiễm bẩn thực phẩm do rò rỉ chất bôi trơn hoặc tiếp xúc. Để giúp chống lại sự ô nhiễm như vậy, hãy sử dụng các chế độ tái cơ cấu thành công và sửa đổi thiết bị để kiểm soát ô nhiễm. Đây là hai khía cạnh cơ bản của một chương trình bôi trơn thành công.

Việc tái định hình thích hợp cho việc bôi trơn và dầu nạp giúp kiểm soát lượng tiếp xúc với chất bôi trơn mà quy trình sản xuất phải chịu. Nhiều lần, các nhà máy chế biến thực phẩm giảm quá thường xuyên do môi trường rửa nặng. Tăng mỡ thừa làm tăng nguy cơ tiếp xúc với chất bôi trơn với sản phẩm thực phẩm hoặc đồ uống.

Dầu top-up cung cấp ít tiếp xúc với các sản phẩm thực phẩm hoặc đồ uống bằng phương tiện của vị trí thiết bị. Hầu hết các thiết bị bôi trơn bằng dầu nằm cách xa các khu vực sản xuất quan trọng, ngoại trừ băng tải và máy khuấy.

Đối với hai ứng dụng này, các top-up nhạy cảm phải là ưu tiên hàng đầu để tránh sự cố tràn gây mất sản xuất kịp thời. Để hỗ trợ tránh sự cố tràn, hãy nạp các thành phần được bôi trơn bằng dầu bằng các hộp chứa chất lượng cao.

Sửa đổi thiết bị là một yếu tố quan trọng khác trong việc tạo và triển khai chương trình bôi trơn thành công. Những sửa đổi này bao gồm từ hơi thở đến bộ ghép nhanh để lọc ngoại tuyến và nạp tiền trực tuyến. Bằng cách giảm số lượng ô nhiễm bên ngoài, nước hoặc bụi bẩn mà một phần của thiết bị phải chịu, nó làm giảm đáng kể sự cần thiết phải tái định kỳ thường xuyên hơn. Điều này làm giảm nguy cơ liên quan đến một CCP cụ thể đối với ô nhiễm chất bôi trơn.

Một khi bạn đã phát triển các chương trình HACCP và bôi trơn của mình, việc duy trì sự nhất quán và hiệu quả của chúng sẽ là một quá trình liên tục. Thường xuyên tinh chỉnh và cải thiện chúng dựa trên kinh nghiệm trong quá khứ về những gì đã làm việc hoặc những gì không làm.

Một ví dụ có thể là chất bôi trơn chéo. Đây là một vấn đề lớn, đặc biệt là với các chất bôi trơn cấp thực phẩm, vì nhiều lớp lót được phân loại H1 không tương thích với các loại dầu H2 và H3 chỉ đơn giản là do các đặc tính hiệu suất khác nhau. Để tránh lây nhiễm chéo, hãy sử dụng những điều sau:

Nhận dạng: Tất cả các chất bôi trơn từ khu vực lưu trữ đến giỏ hàng của kỹ thuật viên bôi trơn đến ứng dụng phải được xác định rõ bằng cách sử dụng một hệ thống nhận dạng tiêu chuẩn. Hoàn thành điều này bằng cách thực hiện các nhãn màu trên mỗi thùng chứa chất bôi trơn (súng hàng loạt, súng nạp tiền và súng dầu mỡ). Chúng khớp với cùng một nhãn màu trên điểm bôi trơn.

Hợp nhất: Hợp nhất số lượng và loại dầu nhờn bạn giữ, nhưng không hy sinh đúng sản phẩm cho ứng dụng dựa trên việc hợp nhất. Làm như vậy có thể gây hỏng thiết bị sớm.

Nó mất thời gian và tài nguyên

Bạn có thể thấy khó khăn như thế nào để đối phó với những hạn chế mà các công ty thực phẩm, đồ uống, dược phẩm và mỹ phẩm phải đối mặt khi đối phó với kiểm soát chất lượng và sự sạch sẽ và thực hiện các kỹ thuật bôi trơn thích hợp. Với việc lựa chọn hạn chế các chất bôi trơn cấp thực phẩm, điều quan trọng là dành thời gian để xác định sản phẩm chính xác cho mỗi ứng dụng.

Việc thực hiện bất kỳ chương trình nào (HACCP hoặc bôi trơn nghiêm ngặt) cần có thời gian, nguồn lực và sự tự tin để hoàn thành thành công. Nhiều lần, các cơ sở tìm kiếm lợi nhuận ngay lập tức cho các loại chương trình và đầu tư này. Trong khi đó không phải là sai để mong đợi, nó chỉ không xảy ra ngay lập tức. Các loại chương trình này cần có thời gian để phát triển và đạt được tiềm năng đầy đủ của chúng và phải tiếp tục phát triển với nhu cầu của cơ sở. May mắn thay, các chương trình có thể phát triển và biến đổi nhiều lần theo yêu cầu.

Debbie Hodson, Shell Cassida, “Chất bôi trơn cấp thực phẩm làm giảm mối đe dọa ô nhiễm cho các nhà sản xuất thực phẩm và đồ uống”. Máy móc bôi trơn tạp chí. Tháng 1 năm 2004

Sabrin Gebarin, “Khái niệm cơ bản về chất bôi trơn cấp thực phẩm”. Máy móc bôi trơn tạp chí. Tháng 1 năm 2009

Martin Williamson, “Hiểu biết về chất bôi trơn cấp thực phẩm”. Máy móc bôi trơn tạp chí. Tháng 1 năm 2003

www.en.wikipedia.org/wiki/HACCP

www.fsis.usda.gov/OA/background/keyhaccp.htm

Trang chủ

Trang chủ Giới thiệu

Giới thiệu Diễn đàn

Diễn đàn Sản phẩm

Sản phẩm Ứng dụng

Ứng dụng Liên hệ

Liên hệ