Tags:mỡ,tương thích dầu mỡ

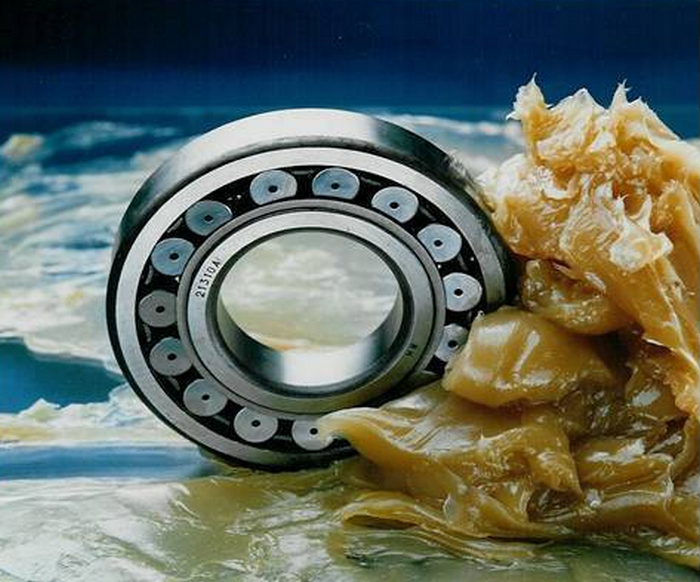

Có nhiều tiêu chí cần xem xét khi lựa chọn mỡ chịu nhiệt độ cao cho thiết bị bôi trơn, bôi trơn.

Có nhiều tiêu chí cần xem xét khi lựa chọn mỡ chịu nhiệt độ cao cho thiết bị bôi trơn, bôi trơn.

Việc lựa chọn phải bao gồm xem xét loại dầu và độ nhớt, chỉ số độ nhớt của dầu, loại chất làm đặc, tính ổn định của thành phần được hình thành bởi dầu và chất làm đặc), thành phần và tính chất phụ gia, nhiệt độ môi trường, nhiệt độ vận hành, ô nhiễm khí quyển, tải, tốc độ, độ tương phản khoảng thời gian, vv

Với sự đa dạng của các chi tiết cần giải quyết, việc lựa chọn các loại mỡ phải phù hợp với điều kiện nhiệt độ khắc nghiệt đặt ra một số quyết định kỹ thuật bôi trơn khó khăn hơn.

Với nhiều lựa chọn khác nhau, tiềm năng cho các vấn đề không tương thích và giá cao cho một sản phẩm nhiệt độ cao nhất định, kỹ sư bôi trơn phải chọn lọc và phân biệt khi tìm nguồn cung ứng sản phẩm để đáp ứng yêu cầu nhiệt độ cao.

Nhiệt độ cao

"Cao" là tương đối khi mô tả các điều kiện nhiệt độ. Vòng bi chạy trong ứng dụng bàn cuộn của nhà máy thép có thể tiếp xúc với nhiệt độ quá trình vài trăm độ và có thể chịu nhiệt độ duy trì từ 250 FF đến 300 FF (120 CC đến ± 150 CC).

Các nhà lắp ráp ô tô treo các bộ phận kim loại được sơn trên băng tải dài và dệt chúng thông qua các lò sấy lớn đến bề mặt kim loại được sơn khô. Nhiệt độ hoạt động của các lò đốt bằng gas này được duy trì khoảng 400 FF (205 CC).

Trong hai trường hợp này, tiêu chí lựa chọn khác nhau đáng kể. Ngoài khả năng chịu nhiệt, mỡ được sử dụng trong ứng dụng nhà máy thép nóng có thể yêu cầu khả năng chịu tải đặc biệt, ổn định oxy hóa, ổn định cơ học, chống rửa nước và khả năng bơm tốt, và ở mức giá phù hợp cho tiêu thụ khối lượng lớn. Với tất cả các yếu tố quan trọng để xem xét, thật hữu ích khi có một chiến lược lựa chọn dầu mỡ.

Chiến lược tuyển chọn

Điểm khởi đầu hợp lý để chọn dầu mỡ ở nhiệt độ cao là xem xét bản chất của nhiệt độ và nguyên nhân của sự xuống cấp sản phẩm. Mỡ nhờn có thể được chia theo nhiệt độ dọc theo các đường trong Bảng 1.

Có mối tương quan chung giữa phạm vi nhiệt độ hữu ích của mỡ và giá dự kiến cho mỗi pound. Ví dụ, mỡ bôi trơn gốc hydrocarbon (loại dầu tổng hợp) có thể hoạt động hiệu quả cao tới 570ºF (300ºC) trong các ứng dụng không gian nhưng cũng có thể tốn hàng trăm đô la mỗi pound.

Hành vi lâu dài của dầu mỡ bị ảnh hưởng bởi các nguyên nhân suy thoái, ba trong số đó đặc biệt quan trọng: ổn định cơ học (cắt và ứng suất), ổn định oxy hóa và ổn định nhiệt. Các stress oxy hóa và nhiệt có liên quan đến nhau. Các ứng dụng nhiệt độ cao thường sẽ làm giảm dầu mỡ thông qua ứng suất nhiệt, kết hợp với sự cố oxy hóa xảy ra nếu sản phẩm tiếp xúc với không khí. Điều này tương tự như những gì được mong đợi với hầu hết các ứng dụng bôi trơn bằng dầu công nghiệp.

Tính chất của mỡ nhiệt độ cao

Dầu nền

Khi chọn chất bôi trơn cho các ứng dụng bôi trơn bằng dầu, người ta thường bắt đầu bằng việc xem xét các đặc tính hiệu suất của dầu gốc. Đây cũng là một điểm khởi đầu tốt cho các sản phẩm dầu mỡ. Mỡ bao gồm ba thành phần: dầu gốc, chất làm đặc và gói phụ gia. Có nhiều lựa chọn từ đó nhà sản xuất tạo ra sản phẩm cuối cùng. Bảng 2 bao gồm một số tùy chọn này. 1

Dầu gốc có thể được chia thành các loại khoáng sản và tổng hợp. Dầu khoáng là thành phần dầu gốc được sử dụng rộng rãi nhất, chiếm khoảng 95% lượng dầu mỡ được sản xuất. Các este tổng hợp và PAO (hydrocarbon tổng hợp) tiếp theo, tiếp theo là silicon và một vài loại dầu tổng hợp kỳ lạ khác. 2

Viện Dầu khí Hoa Kỳ chia dầu gốc thành năm loại hữu ích trong việc lựa chọn dầu gốc theo giới hạn hiệu suất.

Các sản phẩm của Nhóm I là các kho dự trữ dầu mỏ parafin được tinh chế bằng naphthenic và tinh chế với tỷ lệ cao các phân tử 'không bão hòa' không ổn định có xu hướng thúc đẩy quá trình oxy hóa. Ngoài ra, có những sản phẩm phân cực còn lại trong các loại dầu gốc nhóm I được gọi là dị vòng (phân tử chứa nitơ, lưu huỳnh và oxy). Mặc dù các sản phẩm phân cực là phản ứng, nhưng chúng giúp hòa tan hoặc phân tán các chất phụ gia để tạo ra sản phẩm cuối cùng.

Nhóm II và nhóm III là các loại dầu khoáng trải qua quá trình xử lý rộng rãi để loại bỏ các phân tử phản ứng và bão hòa (với hydro) các phân tử để cải thiện sự ổn định. Theo một nghĩa nào đó, các loại dầu gốc này giống như hydrocarbon tổng hợp nhóm IV (PAO) hơn là dầu khoáng nhóm I. Các tính chất oxy hóa và nhiệt có thể rất tốt do hậu quả của việc loại bỏ các phân tử dị vòng phản ứng.

Các hydrocacbon tổng hợp nhóm IV (chất lỏng SHC) được tạo ra bằng cách kết hợp hai hoặc nhiều hydrocarbon nhỏ hơn để tổng hợp các phân tử lớn hơn. Những chất lỏng này có thể có độ ổn định tốt hơn một chút, nhưng giá cao hơn. Dầu gốc nhóm V có đường phân hủy xác định nhưng khác nhau (không phải chủ yếu là nhiệt hoặc oxy hóa).

Khoáng sản và dầu gốc tổng hợp phân hủy nhiệt kết hợp với suy thoái oxy hóa nếu sản phẩm tiếp xúc với không khí. Điểm phá vỡ tại đó các phân tử dầu riêng lẻ trong dầu khoáng tinh luyện (Nhóm II +, Nhóm III) và hydrocarbon tổng hợp sẽ bắt đầu làm sáng tỏ, giải phóng các nguyên tử carbon từ chuỗi phân tử, khoảng 536 FF đến 608 FF (280 CC đến 320 CC). 3,4

Nhà sản xuất dầu mỡ sẽ chọn nguyên liệu cho sự quen thuộc và có lẽ là có sẵn của nguyên liệu thô. Nếu nhà sản xuất tạo ra một loại chất lỏng cơ bản tổng hợp cụ thể và quen thuộc với các cơ chế phá hủy khác nhau của chất lỏng đó, thì có khả năng loại cơ sở tổng hợp này thường sẽ được chọn để phát triển sản phẩm mới.

Chất làm đặc

Các vật liệu được chọn làm chất làm đặc mỡ có thể là hữu cơ, chẳng hạn như polyurea; vô cơ, chẳng hạn như đất sét hoặc silica bốc khói; hoặc xà phòng / xà phòng phức tạp, chẳng hạn như phức hợp lithium, nhôm hoặc canxi sulfonate. Sự hữu ích của dầu mỡ theo thời gian phụ thuộc vào gói, không chỉ là hệ thống làm dày hoặc loại dầu gốc. Ví dụ, silica có điểm rơi là 2.732 FF (1.500 CC) là một ví dụ cực đoan. 5

Tuy nhiên, vì hiệu suất dầu mỡ phụ thuộc vào sự kết hợp của các vật liệu, điều này không thể hiện phạm vi nhiệt độ hữu ích. Một số mỡ bôi trơn bằng đất sét (bentonite) có thể có điểm nóng chảy rất cao, với các điểm rơi được ghi nhận trên bảng dữ liệu sản phẩm là 500ºC hoặc lớn hơn. Đối với các sản phẩm không nung này, dầu bôi trơn bị đốt cháy ở nhiệt độ cao, để lại dư lượng hydrocarbon và chất làm đặc.

Hệ thống chất làm đặc polyurea hữu cơ cung cấp các giới hạn phạm vi nhiệt độ tương tự như mỡ làm dày xà phòng kim loại, nhưng ngoài ra, nó có đặc tính chống oxy hóa và chống mài mòn đến từ chính chất làm đặc. Chất làm đặc polyurea có thể trở nên phổ biến hơn nhưng chúng khó sản xuất, đòi hỏi phải xử lý một số vật liệu độc hại.

Trong khi chất làm đặc có điểm rơi cao, chế phẩm bắt đầu xuống cấp ở nhiệt độ làm hạn chế tính hữu dụng của nó theo thời gian ở nhiệt độ cao. Tuy nhiên, nó không có xu hướng oxy hóa pro của mỡ bôi trơn xà phòng kim loại. Ngoại lệ là hệ thống làm đặc phức hợp canxi sulfonate. Tương tự như polyurea, nó sở hữu các đặc tính chống oxy hóa, chống rỉ sét vốn có, nhưng ngoài ra nó còn có điểm rơi cao và đặc tính EP / chống mài mòn.

Tùy chọn loại thứ ba là xà phòng kim loại hoặc hệ thống làm đặc xà phòng phức tạp. Mỡ làm dày phức tạp lithium có giới hạn nhiệt độ tối đa vượt trội so với mỡ lithium đơn giản, bởi vì chất làm đặc có giới hạn phân hủy nhiệt cao hơn.

Nói chung, chất làm đặc xà phòng kim loại có giới hạn suy giảm nhiệt nằm trong khoảng từ 250 FF đến 430 FF (120 CC và 220 CC). 6 Tuy nhiên, trừ khi thành phần dầu mỡ được tăng cường đúng cách chống lại quá trình oxy hóa và suy thoái nhiệt, sản phẩm cuối cho thấy điểm rơi là 500ºF (260ºC) hoặc cao hơn sẽ không hữu ích hơn cho dịch vụ lâu dài so với mỡ có điểm rơi thấp.

chất phụ gia

Các chất phụ gia được chọn để sản xuất dầu mỡ cũng phải được xem như là một phần của toàn bộ chứ không chỉ đơn giản là các bộ phận riêng biệt phải chịu được các giới hạn thử nghiệm đã đặt. Các chất phụ gia có xu hướng cung cấp các đặc tính cho dầu mỡ trong thời trang tương tự như dầu bôi trơn: ổn định oxy hóa, chống ăn mòn, chống mài mòn, đặc tính dòng chảy nhiệt độ thấp, chống nước, vv

Phụ gia phải có khả năng phối hợp với chất làm đặc và dầu để dẫn đến hỗn hợp cân bằng, ổn định của ba thành phần riêng biệt.

Tương thích mỡ nhiệt độ cao

Khả năng tương thích, hoặc không tương thích, giữa các mỡ nhiệt độ cao phải được giải quyết trước khi lựa chọn. Bởi vì dầu mỡ đại diện cho một hỗn hợp phức tạp của các hóa chất với sự cân bằng được xác định rõ ràng và kỹ thuật, việc bổ sung các hóa chất không có kế hoạch có xu hướng làm đảo lộn sự cân bằng và làm giảm mức độ hiệu suất.

Theo quy tắc tỷ lệ Arrhenius, phản ứng hóa học tăng gấp đôi cho mỗi lần tăng nhiệt độ 10 độ C, các vấn đề không tương thích rõ rệt hơn ở nhiệt độ cao. Sự thiếu tương thích xuất hiện như làm loãng dầu mỡ. Nếu xảy ra hiện tượng loãng, người dùng có thể đăng ký lại để xả sản phẩm ban đầu cho đến khi hết sự cố.

Ngoài ra, người dùng có một lựa chọn khó khăn hơn để thực hiện, yêu cầu tháo dỡ thiết bị để loại bỏ sản phẩm ban đầu và làm sạch hệ thống. Các chất làm đặc, phụ gia và dầu gốc có thể có vấn đề ở các phạm vi nhiệt độ và giới hạn thời gian sử dụng khác nhau. Trước khi chuyển đổi các hệ thống chính sang một loại mỡ mới, thử nghiệm toàn diện có thể được bảo đảm để ngăn chặn sự chậm trễ đáng kể về chi phí và thời gian do các vấn đề bảo trì dài hạn.

Mặc dù thử nghiệm được bảo đảm khi thay đổi giữa các loại chất làm đặc, nhưng có ít khả năng xảy ra sự cố khi chuyển đổi trong các họ xà phòng kim loại hoặc các sản phẩm làm dày xà phòng phức tạp (lithium sang lithium, phức hợp lithium sang phức hợp lithium, phức hợp nhôm sang phức hợp nhôm, v.v. .).

Mỡ thường sẽ mềm hơn khi đạt đến giới hạn tới hạn (tuy nhiên cũng có thể làm cứng), hậu quả của ma trận giữa phụ gia, dầu và chất làm đặc trở nên không ổn định và phân hủy. Thật khó để xác định chính xác khi nào sự phân hủy sẽ xảy ra, xem xét nhiệt độ và dòng thời gian. Khi các biến được đưa vào, chẳng hạn như hỗn hợp hóa chất mới (kết quả của việc trộn dầu mỡ), việc dự đoán kết quả sẽ trở nên khó khăn hơn. Điều này chỉ ra tầm quan trọng của việc không trộn mỡ.

Với các sản phẩm mỡ nhiệt độ cao được thiết kế đặc biệt, những vấn đề này có thể trở nên rõ rệt hơn. Nhiều chất lỏng kỳ lạ được sử dụng trong các loại mỡ có nhiệt độ rất cao (polyethylen, perfluro-polyethers, phenal-polyethers, silicones, v.v.) sẽ tồn tại lâu hơn các hệ thống làm dày của chúng.

Nếu một thành phần dầu mỡ cụ thể nhạy cảm với độ ẩm, thì bất kể khả năng chịu nhiệt của mỡ là bao nhiêu, việc sử dụng sản phẩm phải được cân nhắc trước nguy cơ suy thoái độ ẩm của dầu mỡ.

Có thể không khôn ngoan khi sử dụng loại dầu mỡ glycol tan trong nước trong một ứng dụng chịu độ ẩm cao, chẳng hạn như hệ thống rửa băng tải. Mặc dù chất lỏng có thể có khả năng chống lại sự cố nhiệt từ nhiệt của hệ thống sấy, độ ẩm có nguy cơ hiệu suất có thể không được loại bỏ hoàn toàn.

Làm thế nào để người ta biết nếu một ứng dụng bảo đảm một sản phẩm nhiệt độ cao, hiệu suất đặc biệt?

Bởi vì dầu, phụ gia và bazơ sẽ phản ứng ở nhiều mức độ khác nhau, có một điều tốt để nói về việc sử dụng các sản phẩm đơn giản hơn. Xem xét liệu ứng dụng là nhiệt độ cao không liên tục hoặc liên tục. Nếu nó liên tục - không đổi 392ºF (200ºC) hoặc cao hơn - thì hãy đi với sản phẩm cao cấp hơn sau khi thử nghiệm thích hợp. Nếu nhiệt độ không liên tục, thì một sản phẩm trung cấp có thể hữu ích như nhau với các khoảng thời gian tương quan được điều chỉnh phù hợp.

Cách chọn mỡ bôi trơn ở nhiệt độ cao

Thực hiện theo các bước sau khi chọn mỡ nhiệt độ cao:

Xác định phạm vi nhiệt độ thực. Nhiệt độ hoạt động có thể thấp hơn những gì nó có vẻ. Sử dụng cảm biến tiếp xúc hoặc không tiếp xúc để đo nhiệt độ hoạt động của mỡ. Nó có vượt quá 392ºF (200ºC) không?

Là không liên tục hoặc liên tục? Nếu liên tục, sau đó tìm kiếm một sản phẩm hàng đầu đáp ứng các yêu cầu hoạt động.

Các chu trình làm nóng và làm mát có đi kèm với các khoảng thời gian vận hành và không hoạt động của máy móc không? Xem xét nếu độ ẩm có thể được gây ra thông qua bầu khí quyển hoặc imping.

Khoảng thời gian hoặc cơ hội hợp lý là gì? Nếu việc tái định vị sẽ khó khăn, thì hãy xem xét một sản phẩm hàng đầu để đạt được chi phí sử dụng thấp hơn mặc dù nó đắt hơn.

Xem xét bất kỳ vấn đề thẩm mỹ. Sản phẩm có thể nhỏ giọt vào một thành phần trong quá trình? Tần suất và khối lượng tương quan phải được cân bằng với các vấn đề ô nhiễm sản phẩm.

Tài liệu tham khảo

- Lansdown, A. Lựa chọn bôi trơn và bôi trơn: Hướng dẫn thực hành. tr. 126.

- Lansdown, A. Lựa chọn bôi trơn và bôi trơn: Hướng dẫn thực hành. tr. 126.

- Lansdown, A. (1994). Bôi trơn ở nhiệt độ cao. tr. 102.

- Lansdown, A. (1994). Bôi trơn ở nhiệt độ cao. tr. 108.

- Lansdown, A. (1994). Bôi trơn ở nhiệt độ cao. tr. 150.

- Lansdown, A. (1994). Bôi trơn ở nhiệt độ cao. tr. 150.

- Lansdown, A. (1994). Bôi trơn ở nhiệt độ cao. tr. 53.

Trang chủ

Trang chủ Giới thiệu

Giới thiệu Diễn đàn

Diễn đàn Sản phẩm

Sản phẩm Ứng dụng

Ứng dụng Liên hệ

Liên hệ