Khi một máy không thành công, bằng chứng về sự thất bại thường bị phá hủy cùng với thành phần. Bằng chứng ban đầu bị xáo trộn bởi chính thất bại thực sự, nó trở nên không thể phân biệt được với các yếu tố khác.

Việc phá hủy bằng chứng thất bại của người mới bắt đầu thường dẫn đến việc đổ lỗi cho chất bôi trơn cho một sự thất bại do một cơ chế khác gây ra. Ngược lại, những hỏng hóc gây ra bởi chất bôi trơn hoặc bôi trơn thường được quy cho một thứ khác.

Có nhiều trình tự nguyên nhân và hiệu ứng có thể xảy ra khi bằng chứng về nguyên nhân bị mất trong bằng chứng về hiệu quả. Sự vắng mặt của bằng chứng tốt là những gì dẫn đến các quyết định kém tốn kém để hành động - hoặc không hành động. Hơn nữa, bạn thậm chí không thể xác định nếu sự kiện là địa chỉ, hoặc nếu nó là ngẫu nhiên và nên được chấp nhận như vậy.

Bạn đã trải qua thất bại định kỳ bởi vì bạn không bao giờ có vẻ để có được một xử lý về lý do tại sao một máy bị lỗi? Làm thế nào nhiều thủ tục bảo trì phòng ngừa không cần thiết (PM) là trong hệ thống của bạn như là kết quả của một thất bại, nguyên nhân mà bạn không thể xác định?

Thực hiện một loạt các thủ tục PM là một phản ứng phổ biến khi không ai thực sự có thể giải thích tại sao một máy bị lỗi. Một khi các PM không cần thiết xâm nhập vào hệ thống, chúng giống như phát ban - chúng sẽ không biến mất. Và khi không ai nhớ tại sao thủ tục PM được thiết lập, quá trình hợp lý hóa các hoạt động bảo trì và loại bỏ nó có thể dài và khó khăn.

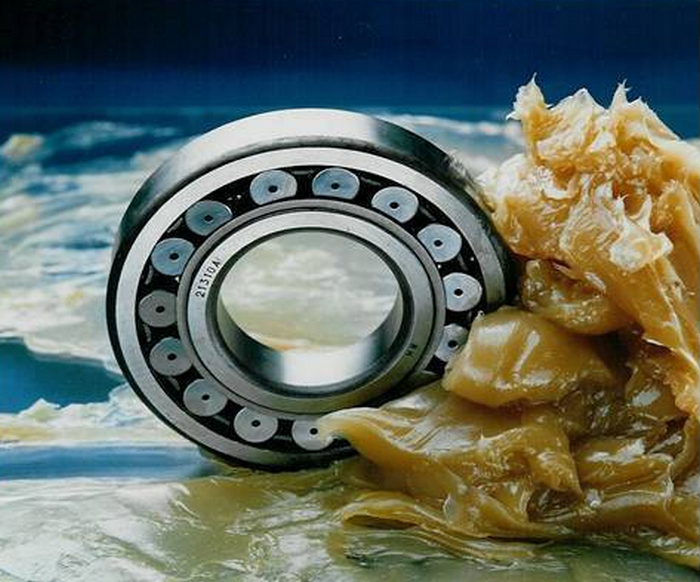

Một thất bại bôi trơn xảy ra khi chất bôi trơn không thể tách biệt hiệu quả trong chuyển động tương đối. Tuy nhiên, có rất nhiều cơ chế mà theo đó điều này có thể xảy ra. Trong bài viết của tôi “ Quy trình FMEA về Bôi trơn Bôi trơn ” Tôi đã xác định được 13 cơ chế lỗi bôi trơn chung, và tôi chỉ trầy xước bề mặt. Tôi đặt cược tôi có thể đưa ra một danh sách 50.

Khi bạn bắt đầu xem xét các cơ chế con, danh sách sẽ tăng lên theo hình học. Làm thế nào để có thể cân bằng một kịch bản mà rung động làm cho phích cắm thoát ra khỏi bể chứa - khiến cho máy giảm chất bôi trơn của nó - đến mức độ ô nhiễm hạt cao gây ra mài mòn quá mức? Có, cả hai sự kiện là một thất bại bôi trơn, nhưng từ một quan điểm bảo trì và phòng ngừa, họ là không thể so sánh.

Vậy làm thế nào bạn có thể cải thiện chất lượng của bằng chứng và khả năng của bạn để kiểm tra nó? Thông thường, các chất bôi trơn hoặc hệ thống bôi trơn có chứa bằng chứng mặc dù các bằng chứng về thành phần chính nó đã bị phá hủy. Đừng vứt bỏ bằng chứng - nắm bắt nó! Tôi đã phác thảo một số mục dưới đây để suy nghĩ về khi xem xét bằng chứng:

1. Phân tích dầu

Mặc dù sự xuất hiện bị xáo trộn của thành phần mà bằng chứng bị phá hủy, chất bôi trơn vẫn chứa bằng chứng về thời gian dẫn đến và bao gồm cả sự kiện thảm khốc. Đôi khi, lấy mẫu đáy hoặc bể chứa có thể giúp trong quá trình này. Các mảnh vỡ tích tụ ở đáy bể, tạo ra một cuốn sách lịch sử thực sự về hoạt động của máy kể từ lần thay dầu cuối cùng hoặc bể rửa.

Nhiều hạt có chứa sẽ là các hạt hao mòn. Những người khác sẽ bị thảm họa. Họ có thể giúp bạn ghép nối câu chuyện với nhau. Một lời cảnh báo - cách tiếp cận này để lấy mẫu không cho phép bạn phân loại các hạt liên quan đến thành phần nào tạo ra nó, cũng như thời điểm khi nó được tạo ra.

2. Phân tích bộ lọc

Bộ lọc cũng đóng vai trò như một cuốn sách lịch sử. Nó nắm bắt các hạt được tạo ra từ sự thay đổi bộ lọc cuối cùng và dẫn đến sự kiện thất bại. Bằng cách mở bộ lọc, giải phóng các hạt bằng một bồn tắm siêu âm và gửi chúng vào một slide hoặc miếng vá bộ lọc, bằng chứng của sự kiện phát sinh dẫn đến thất bại thảm khốc có thể được đánh giá. Giống như lấy mẫu đáy bể, phương pháp này không tách riêng các hạt liên quan đến thành phần hoặc thời gian sản xuất.

3. Kiểm tra chặt chẽ các thành phần trong phản ứng với giám sát điều kiện

Thường xuyên, theo dõi tình trạng phát hiện một sự thất bại trong giai đoạn đầu của nó, nhưng khi cơ học kéo thành phần và kiểm tra nó, mọi thứ đều ổn. Họ lắp ráp lại thiết bị và vài tuần sau máy không hoạt động. Đương nhiên, giả định là hành vi xâm nhập của máy kiểm tra gây ra sự thất bại - và các kỹ thuật viên theo dõi tình trạng trông giống như kẻ ngu.

Việc kiểm tra điển hình của ổ đỡ là hình ảnh, thường với chất bôi trơn vẫn còn hiện diện; hoặc thợ máy có thể quay vòng bi để xem nó có tự do không. Các hạt từ 5 micron đến 50 micron có thể được phân tích bằng phân tích mảnh vụn mòn, có nghĩa là máy có các hố hoặc rãnh có cùng kích thước. Phải mất một kính hiển vi hoặc các công cụ đặc biệt khác để đánh giá các hạt. Làm thế nào một thợ máy sẽ thấy những hố nhỏ trên bề mặt của máy bằng mắt thường?

Khi một thành phần bắt đầu thất bại, sự tiến triển thường tăng tốc. Kiểm tra các thành phần được kéo bằng kính hiển vi sau khi làm sạch bề mặt để xem điều gì đang thực sự xảy ra.

4. Đào tạo nhân viên

Chương trình đào tạo cho các nhà soạn thảo, cơ khí và nhà khai thác tập trung vào các chương trình sửa chữa hoặc phục hồi. Họ cũng yêu cầu kiến thức về cơ chế thất bại để hiểu cách máy móc đạt được trạng thái, phương pháp và kỹ thuật thất bại để giảm thất bại (bảo trì chủ động), bao gồm bôi trơn thích hợp, theo dõi tình trạng máy và kỹ thuật phân tích lỗi.

Điều này sẽ tốt hơn cho phép họ tìm và giải thích bằng chứng về thất bại máy móc, và sử dụng kiến thức của họ trong việc theo đuổi cải tiến.

Chúng ta đang sống trong một thế giới mới. Nhiều tổ chức đã đưa ra cuốn sách cũ về bảo trì thiết bị và viết lại một cuốn sách mới mang tính cách mạng. Bạn không thể tạo các phương pháp mới để loại bỏ các vấn đề ở gốc mà không có bằng chứng mô tả chính xác vấn đề. Chất bôi trơn và hệ thống bôi trơn cung cấp manh mối mặc dù các bằng chứng trên máy đã bị phá hủy. Tìm hiểu cách truy cập và sử dụng bằng chứng này - đó là cơ sở cho các quyết định âm thanh.

Trang chủ

Trang chủ Giới thiệu

Giới thiệu Diễn đàn

Diễn đàn Sản phẩm

Sản phẩm Ứng dụng

Ứng dụng Liên hệ

Liên hệ